Del dato aislado al conocimiento integrado

iMesPyme transforma datos dispersos en información estructurada, útil y escalable para tomar decisiones en planta.

Desde hace algunos años, la maquinaria incorporada a las plantas productivas es capaz de extraer y recopilar una gran cantidad de datos sobre su actividad diaria. Sin embargo, esta digitalización inicial no siempre ha ido acompañada de una estrategia clara de integración y análisis. En las instalaciones industriales, como es el caso del sector cerámico, la coexistencia de equipos de distintos fabricantes ha dado lugar al fenómeno de las islas de información: entornos donde los datos se generan localmente sin comunicarse entre sí, pues cada fabricante utiliza su propio sistema de información.

Según nuestra experiencia, nunca hemos encontrado una planta en la que toda la maquinaria provenga de un único fabricante. Esta diversidad introduce una complejidad añadida en la gestión de la información, pues, al operar cada sistema con sus propios protocolos, estructuras de datos y lógicas de funcionamiento, impide tener una visión global del proceso.

El reto de integrar datos en entornos heterogéneos

Esta complejidad tecnológica, fruto tanto de decisiones estratégicas como de la evolución natural de las plantas, configura lo que se conoce como un entorno multivendor. En esta tipología de entornos cada máquina, línea o sistema de control puede emplear protocolos distintos de comunicación (OPC UA, Modbus, MQTT) o incluso protocolos propietarios, tener interfaces heterogéneas, lógicas de funcionamiento distintas o carecer de conectividad nativa.

Esta fragmentación representa un desafío técnico que impacta en la coherencia de los datos, la homogeneidad de los formatos, su interpretación y sincronización.

Ante esta situación, es fundamental unificar la información disponible para aprovechar su valor en la toma de decisiones operativas y estratégicas, mejorando así la eficiencia de las instalaciones industriales. Por este motivo, creamos en nuestra empresa un grupo específico de Industria 4.0 con el objetivo de desarrollar una solución eficaz.

iMesPyme: Conectividad real para la planta cerámica del siglo XXI

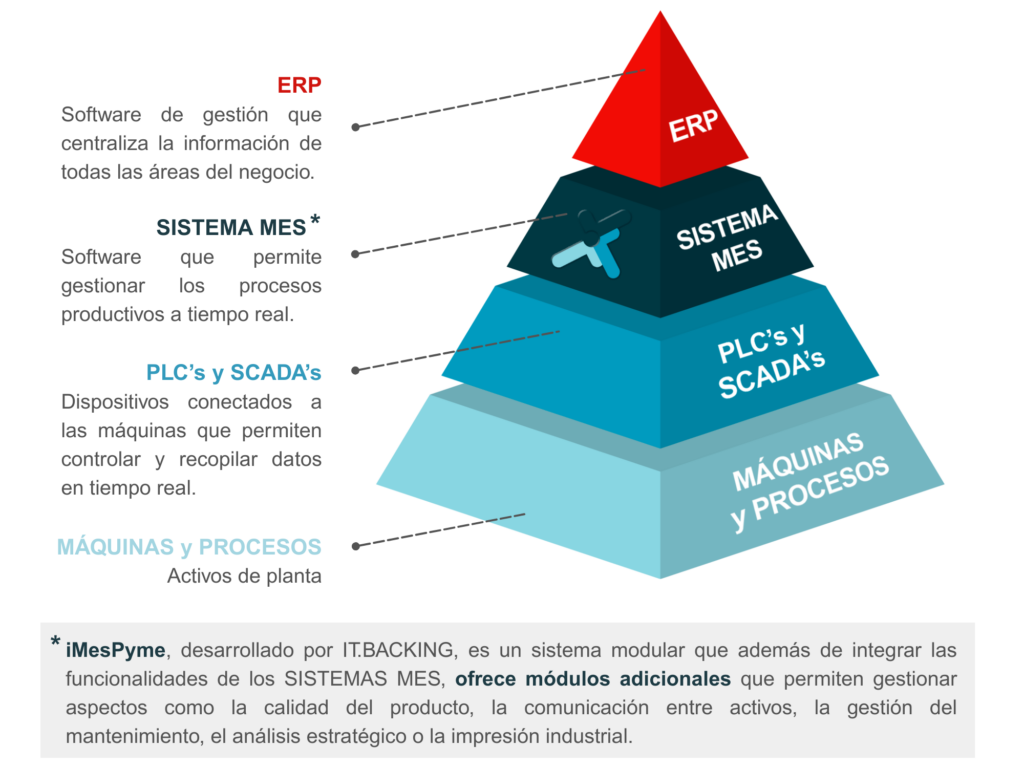

iMesPyme es un integrador entre el mundo físico (la planta) y los sistemas de gestión superiores (ERP), capaz de transformar una red desordenada de datos (fotocélulas, sensores, PLCs, parámetros y datos de hornos, prensas, clasificadoras, básculas, impresoras en línea, filtros de mangas, etc.) en información estructurada, estandarizada y correlacionada, con valor real para la toma de decisiones.

Es una herramienta desarrollada íntegramente por nosotros, sin dependencia de terceros, lo que nos permite mantener un control total sobre su evolución, integración y soporte. Su arquitectura modular facilita la adaptación a diferentes entornos productivos, permitiendo su escalado según las necesidades operativas de cada cliente y asegurando una implantación progresiva y personalizada.

Además, esta solución va más allá de las funcionalidades tradicionales de un sistema MES, ya que su arquitectura permite incorporar herramientas que amplían sus capacidades operativas, como el módulo GMAO para la gestión del mantenimiento, LinePrinter para la impresión industrial; o Quality para los controles de calidad técnicos como humedades, compactaciones, absorción de agua o la monitorización de emisiones en filtros de mangas.

Conexión al ERP y Trazabilidad técnica

iMesPyme recoge y centraliza los datos técnicos asociados a la fabricación, tanto los definidos previamente en el ERP como los generados por la planta. Además de mostrar esta información de forma estructurada y accesible, recoge la planificación de producción del ERP y la traslada automáticamente a las secciones de la planta, asegurando una ejecución alineada con la programación.

Así, retroalimenta al ERP con la información generada durante la producción, garantizando sincronización total entre la planta y los sistemas de gestión. El sistema monitoriza y registra las variaciones de los parámetros previstos comparándolos con los valores reales, detectando resultados inesperados y facilitando la toma de decisiones en tiempo real. Esto permite ajustes técnicos para obtener resultados óptimos, registrando todas las acciones y correcciones asociadas a las órdenes de fabricación, asegurando la trazabilidad completa del proceso productivo, desde la planificación hasta la ejecución.

Ventajas de iMesPyme en una planta productiva

Su implantación aporta beneficios tangibles desde el inicio, permitiendo control total del estado real de la producción y facilitando las decisiones en tiempo real con información fiable, actualizada y contextualizada. Reduce tiempos de reacción ante incidencias, optimiza recursos y mejora la calidad del producto al eliminar barreras entre sistemas y conectar todas las etapas del proceso. Además, su trazabilidad completa convierte cada orden de fabricación en un registro vivo del proceso, fundamental para la mejora continua, la auditoría y la competitividad.