Tinta cerámica mediante ruta no convencional: hidrotalcita

Premio Categoría B. Destinado a alumnado cursando Estudios Superiores (Grado Universitario o Equivalente) relacionado con tecnologías aplicables a procesos industriales cerámicos.

Actualmente en la industria cerámica ha cobrado una gran importancia la decoración digital (inkjet). Esto ha permitido una gran revolución a nivel industrial en cuanto a decoración de piezas, ya que permite trasladar copias de la naturaleza a nuestras baldosas cerámicas consiguiendo así decorar las baldosas mediante diseños basados en mármoles, maderas, piedras naturales… También ha supuesto una mejora en cuanta a la calidad de la decoración permitiendo incluso la decoración de piezas con geometría compleja, prosperando en cuanto a versatilidad a nivel industrial, incremento de la producción…

Es por esto por lo que se ha decidido en este proyecto desarrollar una tinta para la decoración digital mediante la fabricación de un pigmento por ruta no convencional (coprecipitación).

Para llevar a cabo el desarrollo de la tinta, se ha dividido el presente proyecto en tres líneas de trabajo.

La primera de ellas se basa en optimizar la concentración de las disoluciones metálicas con las que se prepara la hidrotalcita, la cual será la precursora del pigmento nanoestructurado en cuestión.

Conocida la concentración óptima de trabajo, se procede al estudio de la formación del pigmento CoNiFeCr. Para ello, se estudiarán variables tales como la ruta de síntesis además del equipo y condiciones de calcinación.

Caracterizada la cristalografía, morfología y color de los pigmentos desarrollados se ha procedido a la preparación de una tinta cerámica con vehículos orgánicos apta para tecnología inkjet.

Procedimiento realizado para obtener el pigmento:

1. Disolución de Na2CO3.

2. Adición de las disoluciones de M(II) y M(III).

3. Coprecipitación a pH constante.

4. Lavado.

5. Envejecimiento.

6. Secado y calcinación del material obtenido durante la coprecipitación (hidrotalcita) para obtener el pigmento.

Resultados

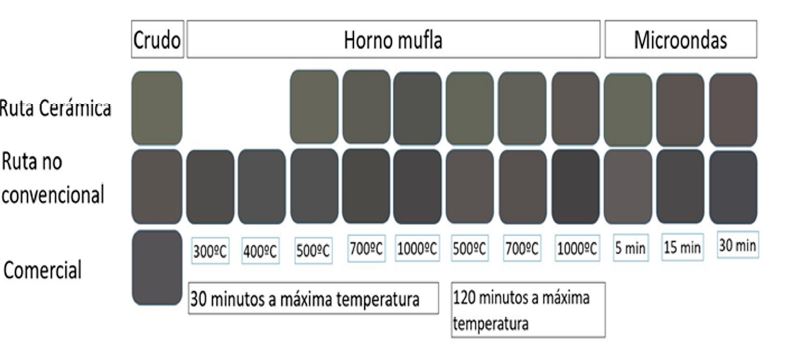

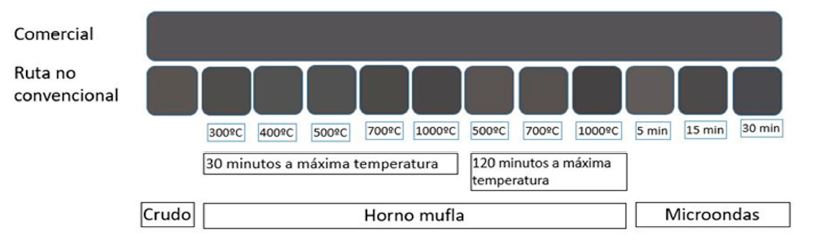

A continuación se mostrarán un esquema visual de todos los pigmentos realizados, tanto por ruta cerámica como por ruta no convencional, mostrando método o tecnología empleada para la calcinación así como temperatura máxima de cocción y tiempo a máxima temperatura durante la cocción:

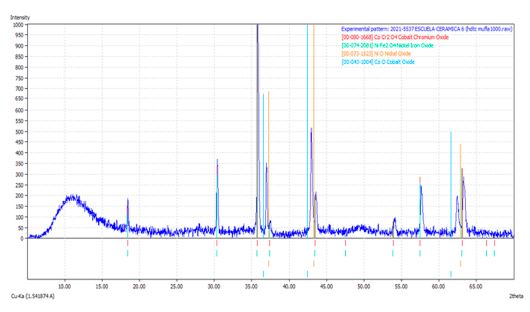

A continuación se mostrará la caracterización realizada al pigmento calcinado en horno mufla a 1000ºC durante 30 minutos que es en el que mejores resultados se han obtenido.

Conclusiones

Los pigmentos elaborados mediante rutas no convencionales, es decir, empleando la hidrotalcita como precursor, presentan un mejor/mayor rendimiento que los pigmentos elaborados por ruta cerámica.

Se obtienen mejor rendimiento en los pigmentos en los que se ha empleado la hidrotalcita como precursor que en un pigmento comercial.

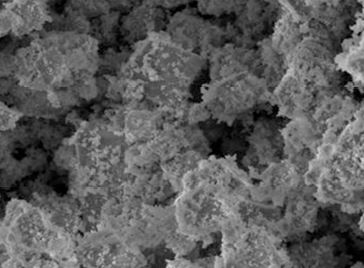

Con los pigmentos elaborados a partir de la hidrotalcita, se obtiene un tamaño nanométrico, esto se puede corroborar con la microscopía electrónica de barrido. Este tamaño es adecuado para el empleo de tintas cerámicas. Esto permite evitar la molturación de los pigmentos en molinos de atrición, disminuyendo de este modo el coste energético y en la fabricación de tintas cerámicas, además también permite disminuir los tiempos de elaboración de las tintas cerámicas. Esto no sucede con la ruta convencional, donde el tamaño de partícula obtenido es micrométrico y por tanto sería necesario una reducción del tamaño para poder emplear dicho pigmento en tintas.

Mediante la ruta no convencional no es necesario el uso de mineralizadores los cuales son perjudiciales para el medio ambiente.