Innovación sostenible: el futuro de los esmaltes con ENAMILL

El sistema asegura una producción continua y automatizada que optimiza tanto el tiempo como los recursos disponibles.

La industria cerámica, tradicionalmente asociada a métodos de producción que han funcionado durante décadas, se encuentra en un momento clave de transformación. La sostenibilidad, la eficiencia energética y la adaptación a las nuevas demandas del mercado son hoy factores esenciales para mantenerse competitivo. Es en este contexto donde Chumillas Technology da un paso al frente con la presentación en TECNA el pasado mes de septiembre de ENAMILL, una tecnología disruptiva que combina molienda y clasificación para la preparación de esmaltes vía seca.

La necesidad de una nueva tecnología

El sector cerámico enfrenta tres grandes retos que condicionan su desarrollo. Por un lado, el alto coste energético asociado a los procesos tradicionales afecta significativamente a los márgenes operativos, sobre todo en un contexto de precios de energía elevados. Además, las mermas generadas por el sobreprocesado y los cambios de lotes representan una pérdida económica y ambiental considerable. Finalmente, la rigidez de los métodos actuales dificulta la adaptación a la demanda cambiante del mercado o a la integración en el futuro a corte y medio plazo de nuevas tecnologías, como las líneas Full Digital.

Estos desafíos exigen soluciones reales que combinen eficiencia, sostenibilidad y flexibilidad operativa, y ENAMILL se presenta como la respuesta idónea.

Cómo es el proceso de ENAMILL

El éxito de ENAMILL radica en su diseño innovador, que optimiza la producción de esmaltes mediante un proceso continuo, eficiente y preciso. Los materiales se combinan cuidadosamente para garantizar una mezcla homogénea, asegurando que cada partícula cumpla con las especificaciones requeridas.

Durante la molturación, el sistema trabaja de manera uniforme para lograr una distribución óptima de las partículas dentro del compuesto, manteniendo la calidad deseada en el esmalte final.

A medida que el proceso avanza, el sistema de clasificación dinámica regula la granulometría de manera automatizada, recirculando cualquier material que no cumpla con los parámetros establecidos hasta alcanzar la homogeneidad perfecta. Finalmente, el producto seco está listo para su uso inmediato o para ser almacenado sin comprometer su calidad, permitiendo una gestión flexible y eficiente de la producción.

Esta metodología optimizada maximiza la eficiencia del proceso, minimiza las mermas y garantiza un control absoluto sobre la calidad de cada lote producido, proporcionando a la industria cerámica una solución avanzada y sostenible.

La transformación que ofrece ENAMILL

ENAMILL introduce un cambio significativo en cómo se gestionan los procesos de preparación de esmaltes. Al eliminar las interrupciones asociadas a la carga, descarga y limpieza entre lotes, el sistema asegura una producción continua y automatizada que optimiza tanto el tiempo como los recursos disponibles.

Además, ENAMILL aporta una flexibilidad operativa sin precedentes, permitiendo almacenar el producto seco “ready-to-use” o para producción del esmalte digital, y adaptarse rápidamente a cambios en la demanda. Este nivel de adaptabilidad resulta esencial en mercados dinámicos, donde los picos de producción o la diversificación de productos son comunes.

En cuanto a la calidad, el sistema evolucionado de clasificación dinámica garantiza una granulometría uniforme en cada lote, una característica fundamental para cumplir con los estándares más exigentes de la industria cerámica. Esta precisión técnica, combinada con un diseño que reduce significativamente el consumo energético, refuerza la sostenibilidad y el compromiso ambiental de aquellas empresas del sector cerámico que implementen ENAMILL.

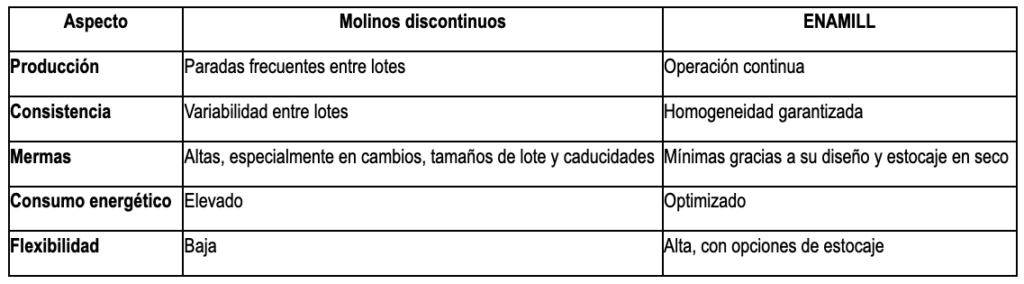

Comparativa con los métodos tradicionales

El impacto de ENAMILL es aún más evidente cuando se compara con los molinos discontinuos en húmedo, que requieren múltiples equipos, operaciones manuales repetitivas y generan altas mermas de material. Mientras que los métodos tradicionales están limitados por su rigidez operativa y sus paradas frecuentes, ENAMILL ofrece un proceso fluido que no solo incrementa la productividad, sino que también mejora la eficiencia energética y la gestión de recursos.

ENAMILL marca un antes y un después en la preparación de esmaltes cerámicos, ofreciendo una solución integral que aborda los principales retos de la industria cerámica. Su capacidad para optimizar procesos, reducir costes y prepararse para un “futuro Full Digital” lo convierte en una vía imprescindible para empresas que buscan liderar el sector cerámico con una producción más eficiente y comprometida con el cuidado y el futuro del planeta.

La siguiente tabla comparativa muestra cómo ENAMILL se posiciona frente a los molinos discontinuos en húmedo: