Introducción de residuos de porcelana en composiciones de gres porcelánico

Un trabajo que permite una neutralización de residuos. Descubre la revolución en el gres porcelánico.

Introducción

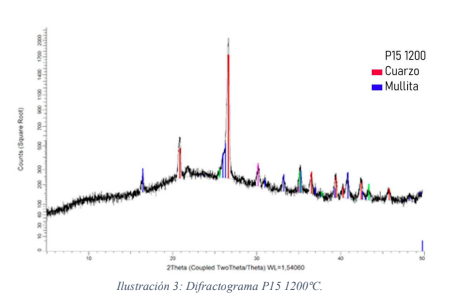

La pasta seleccionada es el gres porcelánico, cuyas fases cristalinas mayoritarias existentes en son el cuarzo y mullita en menor cantidad, las cuales contribuyen a sus resistentes propiedades mecánicas y de baja absorción de agua. Por lo tanto, se tratará de sustituir el cuarzo por la mullita.

El residuo elegido es la porcelana, un residuo muy común en la industria por piezas cocidas agrietadas o rotas, el cual contiene mullita en su fase mayoritaria y le podrá otorgar la resistencia mecánica necesaria.

Con la introducción de residuos en una pasta de gres porcelánico se busca aumentar o mantener sus propiedades mecánicas reduciendo su temperatura de cocción, y del mismo modo desmaterializando la composición reduciendo el cuarzo. El resultado es una pasta más sostenible, reduciendo costes energéticos, materias primas utilizadas y valorizando un residuo resultante de otro proceso productivo.

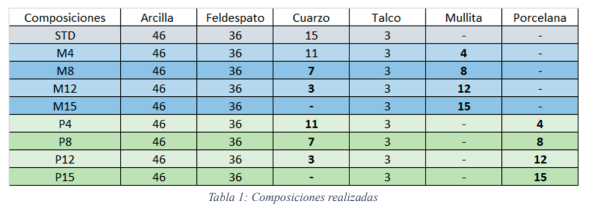

Tabla de composiciones realizadas en el proyecto

Metodología

· Molturación vía seca.

· Conformado 7-8% de humedad, a una presión de 400 kg/cm2.

· Cocción a: 1150, 1160, 1170, 1180, 1190, 1200º C.

· Mediciones:

– Densidad aparente, Contracción lineal, Resistencia mecánica, Piroplasticidad, Dilatometría, Absorción de agua, Difracción de rayos X, ATD/TG, Choque térmico.

Resultados

Conclusiones

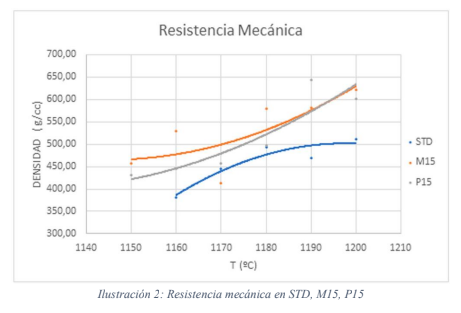

· Al introducir residuos de porcelana se ha conseguido mejorar las propiedades mecánicas de la composición STD de gres porcelánico gracias a la introducción de fases cristalinas de mullita, obteniendo un resultado apto para su uso con resultados muy similares a los obtenidos al sustituir el cuarzo por mullita industrial.

· Por otro lado, se ha conseguido realizar una composición óptima de gres mediante una molturación por vía seca con materias primas nacionales.

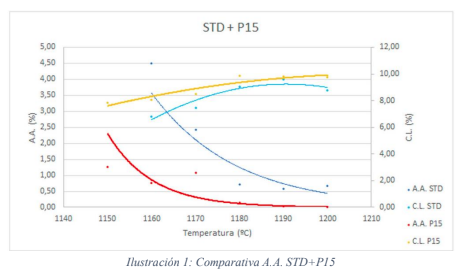

· Al introducir residuos de porcelana esmaltada, estos hacen una función fundente y se consigue bajar la temperatura de cocción de 1190º C a 1180º C, con valores aptos para su uso.

· El cuarzo es un material con un alto coeficiente de dilatación debido a su transformación alotrópica a 573º C de alfa a beta, como se observa en su análisis termo diferencial, por lo que al sustituirlo por residuos de porcelana o mullita se reduce su coeficiente de dilatación.