Sistemas de secado mediante radiación infrarroja alternativa al secado por combustión

Descubre la eficiencia para el secado cerámico.

SECADO MEDIANTE RESISTENCIAS PARA TERCER FUEGO Y METALES PRECIOSOS

En los procesos de decoración digital y también como alternativa donde previamente no existía un precedente, tan solo ocupado por uso de combustibles fósiles, gas natural, propano, gasoil y gases licuados del petróleo. Aquí Das Tech cubrió también la necesidad de grandes formatos.

Diferenciación entre emisores resistivos y emisores infrarrojos, diferentes diseños, con longitudes de onda diferente, reflectores de diferentes composiciones, son clave para la mejora de eficiencia y rápida respuesta en procesos industriales. En muchos de los casos espacios de menos de 1m, y tiempos de ciclo de 3 a 20 segundos.

SISTEMA TRADICIONAL, CONVECCIÓN O COMBUSTIÓN CON GAS NATURAL

Los sistemas de convección por aire caliente son menos eficientes, alto consumo energético, baja penetración, muchas pérdidas y los ciclos van de varios minutos hasta horas. Esto supone que en la mayoría de procesos se precisa de un secado vertical, para no crear un cuello de botella, o secaderos horizontales de varios planos, como el ejemplo:

SISTEMA DAS TECH

Por comparativa los módulos fabricados por Das Tech, pueden proporcionar hasta 50 kw/m2. Y el tiempo de calentamiento y/o enfriamiento es de pocos segundos. Por comparativa los módulos de Das Tech la radiación por m2 es casi 100 veces la del sol al nivel del mar.

El objetivo no es calentar, sino dejar que la energía calorífica termine un proceso de evaporación, no necesitado alcanzar 100ºC, pues la evaporación no implica ebullición y el objetivo es aprovechar el calor latente para aumentar la resistencia a la flexión, sacar trazas de humedad, y en ciertos procesos acelerar los procesos de reticulado de adhesivos y resinas, incrementando el entrecruzamiento de los enlaces.

En donde cv es la capacidad calorífica a volumen constante. Las capacidades caloríficas varían con la temperatura y el estado físico de agregación de las sustancias.

Como ambas energías se suman la energía utilizada es Qt= Qs+Ql

Para nosotros el control de la temperatura es una buena variable de control, ya que esta aumentará mucho más rápido cuando no haya nada que evaporar, y sea toda Calor sensible. Pero este hecho obliga a que haya un volumen de aire que no se sature, y por tanto sea el aire el vehículo que arrastre la humedad desprendida del proceso. Otros factores a controlar, son excesiva renovación del aire, pérdidas en aislamientos, estado de los reflectores, altura de emisores y sistema de extracción de volátiles.

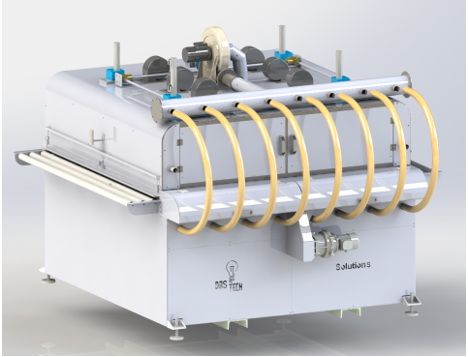

EJEMPLO REAL: IR2000 NEW VERSIÓN 2024

El equipo IR-1200 ha sido diseñado para secado y precalentamiento de soportes cerámicos y otros recubrimientos y eliminar cualquier traza de humedad en un amplio rango de materiales. Permite secar en líneas trabajando a 15 m/min, con ciclos de 5-20 segundos, solo 2 metros y un ancho útil de pieza de 1850 mm. Dispone de 100 kW de potencia instalada, que se ajusta en función de los valores de temperatura alcanzados. Tramo de transporte mediante rodillos cerámicos.

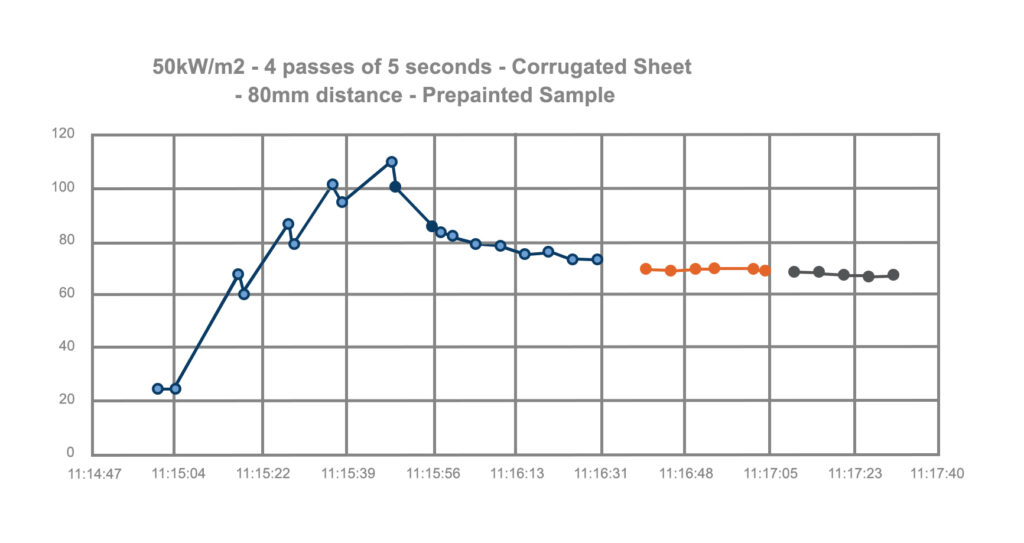

El sistema Modular de Das Tech permite en 5 segundos elevar la temperatura de valor inicial de 20 grados a 60 grados, y en 4 ciclos hasta 120 grados, energía que almacena la pieza tanto en la cara superior como inferior y que aplicada en diferentes escalones, calentamiento tridimensional, pudiendo elegir el grado de penetración, estabilizándose a 70 grados durante varios minutos tras pasar por el interior del túnel, lo que permite aplicaciones como primers o imprimaciones, y secados de coatings o esmaltes tanto en la cara superior como inferior. Esto da a materiales frágiles la recuperación de resistencia mecánica a la flexión como sería el caso del bizcocho cerámico.

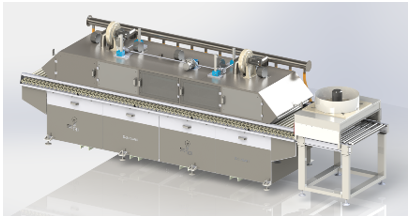

SECADO DE BIZCOCHO CERÁMICO IR1100-5M

Nuevo prototipo de secado combinado, con opción de recuperar aire caliente procedente de horno o de fuente auxiliar. Puede recuperar aire reduciendo el consumo hasta un 51%.

El aire se recupera del interior o de una fuente exterior, como puede ser la salida de chimenea de un horno, mediante intercambiador de calor no combustión directa.

Este equipo fabricado con rodillos cerámicos de diámetro 45 mm, y paso entre rodillos 65 mm, se ha diseñado para secado de bizcocho prensado, con un contenido inicial del 6%, llega a reducido a menos de 0,2 %, mediante una combinación de Radiación infrarroja con un valor de hasta 50 kw/m2.

El ancho útil de 620 mm, y con un sistema modular formado por 5 módulos de 24 kw realizado en acero Inox, y refrigerado por ventiladores centrífugos, permite alcanzar temperaturas de hasta 200 grados en los materiales irradiados. Este gradiente de temperatura es aportado homogéneamente, así como tridimensionalmente, no ocasionando tensiones ni presiones de vapor en el interior, gracias a un diseño patentado por Das Tech.

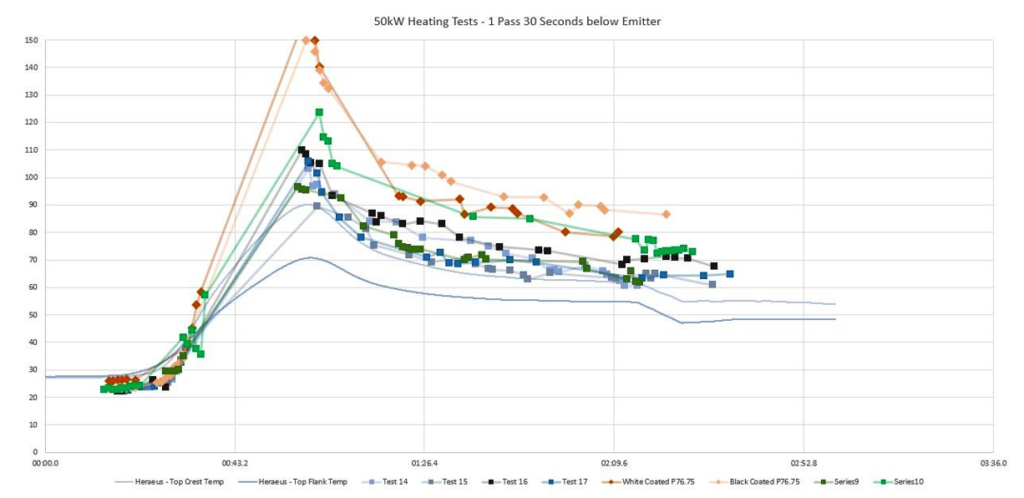

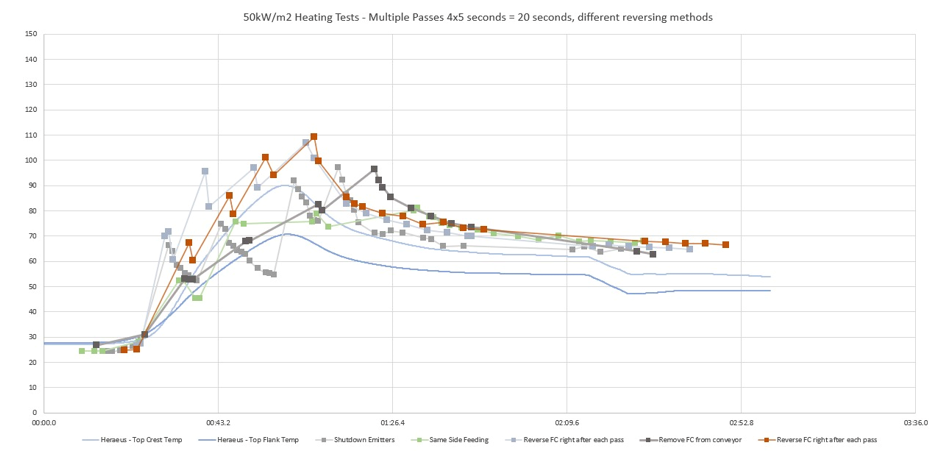

En la siguiente gráfica se puede observar diferentes gráficas de temperatura en la rampa de calentamiento de un módulo Das Tech en un ciclo total de 20 segundos con materiales de diferentes composiciones, utilizando la misma densidad de potencia/tiempo/m2, y la comparativa con respecto a la gráfica que presenta un renombrado fabricante alemán, realizado el test en las mismas condiciones.

Repercusión en el ciclo en temperaturas de partida bajas: En esta gráfica el sistema de secado por pulsos (en 20 segundos), permite alcanzar un valor más alto con solo el 50% del tiempo irradiado. Este sistema le llamamos secado por percusión. En la gráfica se observa cómo los 20 segundos realizados en 4 intervalos de 5s, con descansos de 5 s, permite alcanzar un valor más alto y una temperatura más alta que la misma densidad de potencia repartida en un secado continuo. Observamos como el material tras recibir la radiación conserva la temperatura en su interior por varios minutos.

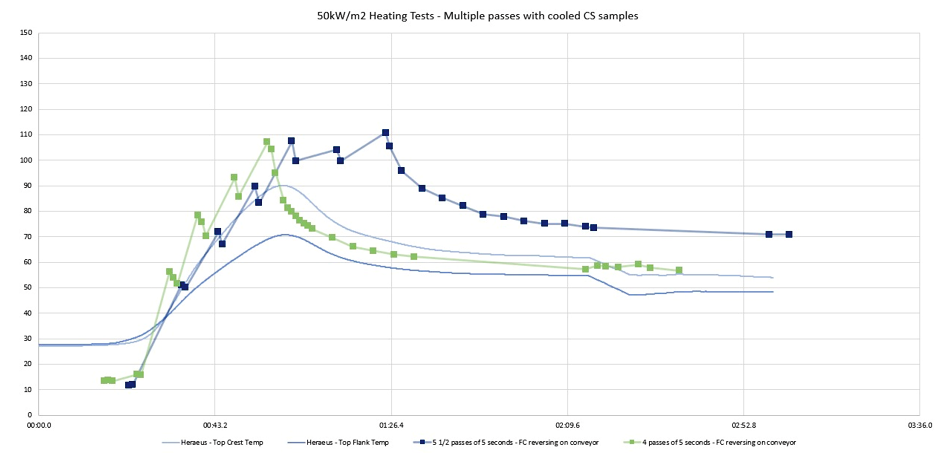

En esta gráfica mostramos el mismo resultado partiendo de un material que se recibe a temperaturas bajas 10-12ºC, como podría ser el caso en épocas frías, y el resultado es que con el mismo ciclo la temperatura de equilibrio alcanzada es 60ºC, o de 70ºC en el caso de 5 ½ pasadas, es decir casi 30 segundos, que es el utilizada en la gráfica de trazo continuo.